Для соединения частей деталей и узлов машин, инструмента, приборов и других изделий в ряде случаев применяют пайку. При пайке место соединения деталей (или целиком) нагревают и зазор между ними заполняют расплавленным металлом или сплавом (припоем) с более низкой температурой плавления (на 50—60° С).

При охлаждении частей деталей припой кристаллизуется и соединяет их в одно целое. Вопросам пайки (теории, технологии, оборудования и инструмента) посвящено большое количество работ. В данном справочнике рассматриваются только состав и свойства припоев и особенности пайки в тех случаях, если применяют благородные металлы и сплавы.

На производство припоев расходуется серебро, а также значительная часть других благородных металлов (золота, платины и палладия). Чистое серебро в качестве припоя применяют весьма ограниченно: при соединении сплавов железо—никель с керамикой (предварительно покрытой по месту соединения железом и кобальтом), для электролитического нанесения на детали радиолокационных волноводов, на медные, латунные, бронзовые детали при производстве электрических контактов и т. п. Серебро вводят в свинцовые и меднофосфористые припои. Добавка серебра в припои на основе свинца повышает прочность паянных соединений, в припои меднофосфористые улучшает растекаемость припоя, увеличивает прочность и пластичность паянных соединений. Меднофосфористые припои с добавкой серебра лучше обрабатывать давлением. Применение меднофосфористых припоев с серебром обеспечивает высокое качество пайки медных сплавов в защитной атмосфере (без флюса).

В современной технике и производстве ювелирных и художественных изделий широко применяют серебряные припои (сплавы с большим содержанием или на основе серебра). Эти припои имеют высокие технологические и эксплуатационные свойства: хорошо растекаются и смачивают поверхность, обеспечивают высокую прочность при обычных, а также ударных, длительных переменных нагрузках и вибрации, имеют высокое сопротивление коррозии. Припои применяют для пайки черных и цветных металлов и сплавов (в том числе нержавеющих сталей, титана и его сплавов, за исключением алюминия). Легирующими добавками к серебру служат медь и цинк, а также кадмий, фосфор, никель и марганец. Все серебряные припои по составу можно разделить на три основные группы: двойные (Аu—Сu), тройные (Аg—Сu—Zn) и многокомпонентные.

Двухкомпонвнтные припаи серебро—медь, содержащие 50—72% Аg, имеют низкое удельное электросопротивление, не содержат испаряющихся при нагреве элементов и могут быть применены для пайки, вакуумной аппаратуры. Припои пригодны для пайки без флюса в защитной атмосфере.

Трехкомпонентные припои серебро—медь—цинк в широком диапазоне по составу имеют высокую жидкотекучесть и хорошо смачивают соединяемые поверхности. Припои обладают достаточно высокой обрабатываемостью в холодном состоянии и из них можно получить ленту и проволоку. Ряд тройных припоев можно подвергать горячей прокатке и прессованию.

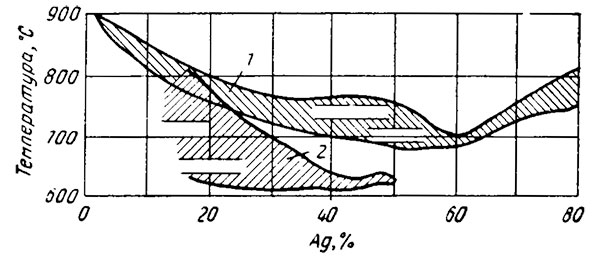

Тройные припои серебро—медь—цинк вытесняются многокомпонентными припоями, содержащими кадмий, а также никель и марганец. Введение кадмия в припои снижает их температуру плавления, увеличивает жидкотекучесть, обеспечивая прочное и пластичное соединение (смотрите на рисунке ниже). Припои серебро—медь—цинк—кадмий можно применить для пайки твердых сплавов и нержавеющих сталей, однако они не могут противостоять высоким температурам при эксплуатации.

Наилучшие характеристики из системы Аg—Сu—Zn—Сd свойственны припоям с содержанием 40—50% Аg. Эти сплавы имеют структуру, характерную для двойной эвтектики Аg—Сu с избыточными первичными фазами. Цинк и кадмий в них входят в твердые растворы (Аg) и (Сu). Появление промежуточных фаз, связанных с избыточным количеством цинка или кадмия, приводит к охрупчиванию припоев.

Некоторые серебряные припои, кроме меди, цинка и кадмия, содержат и другие элементы (Мn, Ni, Sn). Олово по своему действию в серебряных припоях подобно кадмию и цинку. Так как растворимость олова в серебре и меди значительно меньше, чем кадмия и цинка, то олово вводят в серебряные припои в сравнительно небольших количествах. Олово в противоположность кадмию и цинку обладает малой упругостью испарения. Поэтому припои системы Ag—Сu—Sn можно использовать для пайки вакуумных приборов в отличие от припоев системы Аg—Сu—Cd—Zn В припоях, применяемых для пайки вакуумных приборов, содержание цинка и кадмия не должно превышать 0,005%.

Никель увеличивает смачиваемость и ускоряет затекание припоя в зазор. Никель не смешивается с серебром, но образует непрерывный ряд твердых растворов с медью. Поэтому вводить его в припои можно только при содержании в них меди. Никель значительно повышает температуру ликвидуса серебряных припоев. Для снижения температуры ликвидуса подобных припоев вводят марганец, который, кроме того, хороший раскислитель. Никель повышает прочность припоев, мало влияя на их пластичность. Введение никеля в многокомпонентные припои улучшает смачиваемость твердых сплавов (получаемых металлокерамичеаким путем), повышает устойчивость против коррозии шва (что особенно важно при пайке нержавеющих сталей).

Серебряные припои с фосфором и литием относятся к числу самофлюсующихся, так как в них входят элементы, способные восстановить металлы, входящие в состав припоя, из окислов, образующихся при пайке. Припои, содержащие более 50% Аg, пригодны для пайки без флюса в среде чистого аргона, титана и его сплавов между собой и с углеродистыми и нержавеющими сталями, никелевыми и медными сплавами.

К числу особых требований к припоям относится жаропрочность. Так, например, крепление пайкой твердосплавного инструмента должно обеспечивать прочность до 400—450°С, а деталей реактивной техники до 900— 1000°С. В качестве жаропрочных припоев применяют сплавы серебра с марганцем и в особо ответственных случаях припои на основе золота, палладия и платины. Жаропрочными припоями могут служить сплавы системы Аu — Сu —Ni. В условиях высоких температур и вакуума (внутренние соединения термоэлектронной аппаратуры) компонентами припоев служат обычно серебро, золото, олово, никель, медь, а также индий (tпл = 180°), имеющий низкое давление паров.

Изделия из благородных металлов, в том числе часовые корпусы, ювелирные и другие художественные изделия, паяют исключительно припоями на основе соответствующих благородных металлов. Части деталей и изделий из серебра и его сплавов соединяют серебряными припоями, а из золота и его сплавов — золотыми. К припоям, применяемым в ювелирном деле, наряду с обычными требованиями (прочность и пластичность соединения, коррозионная устойчивость, растекаемость и т. п.) предъявляются специфические требования:

1. припой по цвету должен заметно не отличаться от цвета соединяемых деталей (особенно при наружной пайке);

2. содержание соответствующего драгоценного металла в припое должно соответствовать (или быть близким) содержанию этого металла (пробности) в изделии.

Припои содержат обычно золото, серебро и медь (так же как и изделия), к которым для получения необходимых свойств (температуры плавления, обрабатываемости) и пробности добавляют, так же как и к серебру, цинк, кадмий и олово. Цвет сплава регулируют относительным содержанием серебра. Введение цинка и олова в меньшей степени осветляет сплав, чем введение кадмия. Кадмия можно вводить до 13%, цинка и кадмия в сумме — до 15%, олова — до 3%. Припои с кадмием без цинка имеют меньшую растекаемость и дают худший по качеству шов. Наилучшие результаты получают при применении припоев Au — Ag —Си — Zn — Sn.

При пайке платины и ее сплавов места соединения (швы), паянные золотыми припоями, имеют низкие показатели пластичности. Швы, паянные серебряными припоями, допускают угол изгиба 5—7°С. Низкую пластичность швов, паянных золотыми припоями, можно объяснить образованием хрупких соединений платины с цинком и кадмием, которые содержатся в значительных количествах в составе этих припоев. Деформации паяного шва и последующие отжиги способствуют диффузии припоя в платину и образованию в шве хрупких фаз. Кроме того, золотые припои обладают сравнительно низкой температурой плавления, поэтому при отжиге платины происходит перегрев и разрушение соединения. Этим объясняется, что до отжига швы, паянные золотыми припоями, выдерживают значительные деформации, а после отжига сразу разрушаются. Следовательно, золотые припои непригодны для пайки изделий, которые в процессе их изготовления подвергаются деформации и отжигу, но могут быть использованы как легкоплавкие припои для последней операции пайки деталей или для изготовления изделий, не подвергающихся деформации и отжигам.

Прочность швов, паянных тройными золотыми сплавами Аu — Аg — Сu, значительно выше, чем при пайке золотыми припоями, которые содержат также цинк или кадмий. При пайке платины может быть применено чистое золото, но прочность паяного шва при этом значительно ниже, чем при пайке тройными золотыми сплавами.

Для получения припоев, близких по цвету к платиновым изделиям, а также для повышения температуры плавления припоев в тройные золотые сплавы вводят добавки платины, палладия или никеля. Установлено, что палладий значительно интенсивнее изменяет цвет золотого сплава, чем платина. Так, введение в сплав 8—10% Рd по интенсивности обесцвечивания эквивалентно добавлению 15% Pt. Палладий способствует увеличению диффузии между платиной и припоем. Кадмий ухудшает качество припоя; никель, марганец, бериллий и титан уменьшают пористость, измельчают зерно, но не вызывают значительного увеличения прочности паяного соединения.

Лучшие результаты были получены при введении в сплавы 1% Zn, 0,1 — 0,3 Ni и 0,1% Мn. Цинк и марганец, очевидно, действуют в этих сплавах как раскислители; марганец и никель служат модифицирующими добавками, способствующими измельчению зерна.

Добавки цинка, никеля и марганца позволили устранить пористость соединений, получить высокую пластичность (угол изгиба) и стабильные результаты ,даже при пайке сплавами с низким содержанием меди. Наиболее эффективно влияют эти добавки на припои с небольшим содержанием меди. Платиновые сплавы и платину паяют кислородно-ацетиленовым пламенем. Наибольшая пластичность шва (угол изгиба) получается при пайке кислородно-ацетиленовой горелкой в нормальном пламени, при этом минимальное значение угла изгиба выше 100°. При пайке в окислительном пламени пластичность соединения несколько ниже, а результаты менее стабильны. Минимальное значение угла изгиба 60—80°. Значительно более низкая пластичность соединения получается при пайке в восстановительном пламени.

Проведенные опыты показали, что при пайке платины припоями на основе системы Аu—Аg—Сu—Рd очень сильно на качество паяного соединения влияют температура и среда пламени, которая зависит от состава горючей смеси. В частности, восстановительная среда резко снижает пластичность соединения.

Так как платина — один из самых активных катализаторов, то в процессе пайки платиновых изделий, вероятно, происходит активное разложение углеводородов, входящих в состав горючей смеси. Поэтому чем длительнее время нагревания платинового изделия при пайке, тем полнее происходит процесс разложения горючей смеси с выделением чистого водорода, который, насыщая паяное соединение, уменьшает его пластичность. Кроме того, с увеличением времени нагрева соответственно возрастает длительность процесса окисления и, тем более, возможность образования при наличии водорода водяных паров, повышающих пористость и хрупкость паяного соединения. Следовательно, при пайке платины должен быть обеспечен быстрый и интенсивный нагрев изделий с применением определенной среды.

Припои системы Аg—Сu—Zn—Сd

| Состав, % | Интервал плавления °С | Рабочая температура °С |

||||

| Ag | Cu | Zn | Cd | ликвидус | солидус | |

| 10 11,5—12,5 11—13 14—16 19—21 20 20 29—31 80 35 38—42 40 40—43 40 45 44—46 49—51 49—51 49—51 58 65 65 65 65 66—68 75 75 80 |

40 49—50 52 49 43 45 30 19—21 36 26 16—20 18 16—20 20 15 19 14—16 32 22 25 20 20 20 20 13 15 20 16 |

40 34—37 32—26 29—23 25—19 30 30 20—25 22 21 13,5—13 15 16—20 20 16 19—13 19—13 16—10 13—7 3 12,5 9 5 — 10—8 5 — — |

10 3—4 5—9 8—12 13—17 5 20 20—25 62 18 22,5—26 27 28—17 20 24 18—22 18—20 3—7 16—20 14 2,5 6 10 15 11 5 5 4 |

777 825 790 760 740 815 735 685 — 700 650 650 621 650 618 — 640 690 640 691 719 730 743 752 700 748 775 810 |

— 805 — — — 777 — 605 — 607 — 613 608 610 607 610 630 — — — — — — — — — — — |

— 825—900 — — 750 815—900 — 685—850 770 700—845 620 650—750 620—720 620 618—760 620 640—760 — — — — — — — — — — — |

Припои на основе свинца с серебром, оловом, сурьмой и висмутом

| Химический состав, % | Температура плавления °С |

||||

| Pb | Sn | Ag | Sb | Bi | |

| 93 89 88 78,5 78 77,5 77,5 75 69 68,25 66,75 |

5 10 10 15 20 20 15 20 30 30 30 |

1,5 1,0 1,5 1,5 2,0 1,25 1,5 1,5 1,0 1,25 1,25 |

0,5 — 0,5 — — 1,25 1,0 0,5 — 0,5 2,0 |

— — — 5 — — 5 3 — — — |

294 — 290 — — 265 — — — 250 246 |

Состав припоев для пайки титана с другими металлами, %

| Эвтектика (66% Ni + 34% Ті) | Ag | Cu | Mn |

| 75 75 75 |

15 20 15 |

10 — 5 |

— 5 5 |

Припои системы Аg—Сu—Zn—Mn

| Состав, % | Интервал плавления °С | ||||

| Ag | Cu | Zn | Zn | ликвидус | солидус |

| 25 43 45 45 45 45 45 40 40 |

27,5 30 30 28 30 30 25 30 33,5 |

10 14 11 14 13 15 10 16 16,5 |

17 13 14 13 12 10 20 14 10 |

695 697 697 701 703 704 696 700 704 |

697 697 697 701 703 704 708 711 712 |

Многокомпонентные серебряные припои

| Состав, % | Интервал плавления °С | Рабочая температура °С |

|||||||

| Ag | Cu | Zn | Cd | Mn | Ni | Sn | ликвидус | солидус | |

| 26—28 38 40 40 43 46,5 48—50 49—51 53 50 56 59—61 60 65 68 80 80 |

40 42 30 19,5 37 32,5 18 14,5— 15,5 32 15,5 22 25 30 28 27 5 2 |

16—18 16 28 14 — — 19—21 13—17 — 15 17 8—10 — — — 2 13 |

— — — 20,5 — — — — — 16 — 3 — — — 8 — |

10 — — 6 15 — 8 — — — — — — 5 — — — |

6 — 2 — 2 — 5 2,5— 3,5 — 3 — — — 2 — — — |

— 4 — — 3 21 — — 15 — 5 3 10 — 5 5 5 |

830 800 780 716 650 640 680 648 690 800 670 720 785 755 842 770 — |

— — 670 — — 600 — 640 670 645 620 — 590 750 730 — — |

840 — — — — — 690—700 — — — — 680 — — — — — |

Серебряные припои с фосфором и литием

| Состав, % | Интервал плавления, °С |

Рабочая температура, °С |

||||||||

| Ag | Cu | Cd | Ni | Mn | P | Li | Zn | ликвидус | солидус | |

| 4,7- 5,1 5,7— 6,2 5—10 14,5— 15,5 15 50 50 71 72 78 85 99,5 |

89,3— 88,3 87,5— 86 90—83 80 80 14,5— 14 13— 13,5 28 27,5 21,5 — — |

— — — — — 15 15 — — — — — |

— — — — — — 1 — — — — — |

— — — — — — — — — — 14,5 — |

6—6,5 6,8— 7,8 5—7 4,8— 5,3 5 — — 1 — — — — |

— — — — — 0,5—1 0,5—1 — 0,5 0,5 0,5 0,5 |

— — — — — 17 17 — — — — — |

815 750 — 815 — — — — — — — — |

646 640 — 640 — — — — — — — — |

650— 845 650— 815 — 650— 815 — 850 850 800 880 — — — |

Припои системы Аu + Аg + Сu + Zn + Sn

| Состав, % | Рабочая температура oС |

Интервал плавления, °С |

Цвет | |||||

| Au | Ag | Cu | Zn | Sn | ликвидус | солидус | ||

| 81 72,9 66,1 65,4 65,0 58,3 58,3 58,3 50,0 50,0 40,0 35,0 |

8,1 12,1 12,1 15,2 16,3 6 6 20 7—10 18 10 8—10 |

6,8 10,0 16,4 12,4 13,1 Ост. » 12,2 Ост. 32,5 36,5 Ост. |

2,1 3,0 3,4 3,9 3,9 8-11 8—12 8,5 8-11 12,0 12,0 12,0 |

2,0 2,0 2,0 3,1 1,7 1,5 1,5- 2,0 1,5 1,5 1,5 1,5 1,5 |

— — — — — >850 >850 >800 >850 >800 >800 >850 |

870 835 805 785 800 — — — — — — — |

745 755 750 745 765 — — — — — — — |

Золотисто- желтый Желтый » Светло- желтый То же Розово- желтый То же » Желтый Желто- розовый Желтый » » |

Припои системы Аu + Аg + Сu + Cd + Zn

| Состав, % | Интервал плавления, °С |

Цвет | |||||

| Au | Ag | Cu | Cd | Zn | ликвидус | солидус | |

| 87,5 83,3 75 75 75 75 58,5 58,5 58,5 58,3 58,3 58,3 58,0 58,5 58,5 58,5 50,0 37,5 33,3 33,3 |

3,0 4,0 2,8 2,8 7,5 10 5,9 10,4 13,8 13,0 14,0 16,0 10,4 4,9 4,9 8 20,0 20,8 9,5 40,5 |

4,5 5,0 11,2 11,2 7,5 5 35,8 31,1 27,7 13,7 12,7 16,2 17,6 25,6 25,6 22 30,0 41,7 5,7 17 |

4,1 6,3 9 2 7 10 9,8 9,0 9,4 13,0 13,0 5,25 11,5 9 2 9,4 12,3 0,5 10,2 2,6 |

0,9 1,4 2 9 3 — 2,2 2,2 2,1 2,0 2,0 4,25 2,5 2 9 2,1 2,7 3,0 2,3 6,6 |

— 831 760 788 800 900 793 760 776 — — — — 760 837 776 743 799 766 749 |

— 796 738 747 — — 748 738 774 — — — — 738 790 744 709 751 689 722 |

— — Желтый » — — Красновато-желтый Оранжево-желтый Светло-желтый Желтый — — — — — — Светло-желтый » » » |

Припои системы Аu + Аg + Сu + Cd

| Состав, % | Интервал плавления, °С |

|||||

| Au | Ag | Cu | Cd | ликвидус | солидус | |

| 75,0 75,0 75,0 58,3 58,3 58,3 58,3 |

3,0 9,0 12,0 8,8 10,5 22,9 13,7 |

10,0 6,0 8,0 22,9 24,2 8,8 14,0 |

12 10 5,0 10 7 10 14 |

— 843 887 780 831 813 720 |

— 776 826 751 792 752 740 |

|

Припои системы Аu + Аg + Сu + Cd

| Состав, % | σb кгс/мм2 |

Сопротивление срезу кгс/мм2 |

Угол изгиба град |

|||

| Au | Ag | Cu | прочие компоненты |

|||

| 58,0 58,3 58,3 |

18,0 13,0 20,0 |

15,3 18,5 12,3 |

8,7 — Cd 10,2 — Cd 7,9 — Zn 1,5 — Sn |

25,0 | 23,0 | 29 25 |